L’histoire d’Eliche Radice remonte à 1919, une époque lointaine  où le savoir-faire artisanal se manifestait surtout dans la capacité de concrétiser ce qui n’était qu’imaginable: un monde différent de celui d’aujourd’hui, sans PC, sans graphiques, sans études détaillées au millimètre près. Ce qui faisait la différence, c’était l’expérience, la dextérité manuelle et l’esprit d’adaptation.

où le savoir-faire artisanal se manifestait surtout dans la capacité de concrétiser ce qui n’était qu’imaginable: un monde différent de celui d’aujourd’hui, sans PC, sans graphiques, sans études détaillées au millimètre près. Ce qui faisait la différence, c’était l’expérience, la dextérité manuelle et l’esprit d’adaptation.

C’est dans ce contexte que la famille Radice, avec une grande clairvoyance, a commencé à construire le succès qui lui permet aujourd’hui d’être reconnue sur le marché comme un leader dans la production des fameuses hélices, mais pas seulement. Dans son établissement de 50 000 m², dont 15 000 m² couverts, et grâce au travail de 85 employés spécialisés, Eliche Radice assure toute la production des différents composants de l’ensemble du système de propulsion, en apportant un soin méticuleux au développement et à la production de chaque élément.

” Notre entreprise a été fondée en 1907 – raconte Luca Radice, PDG d’Eliche Radice S.p.A. – mais elle n’a été enregistrée qu’après la Grande Guerre, lorsque mon grand-père est revenu du front: d’où la fameuse année 1919. Le grand-père de mon grand-père fabriquait déjà des modèles pour les marques Breda et Ansaldo, qui produisaient à l’époque des hélices, et il a eu l’intuition de penser que s’il les fabriquait pour eux, il pourrait aussi les fabriquer avec sa propre entreprise.

C’est ainsi qu’est née Eliche Radice telle que nous la connaissons aujourd’hui. Mon grand-père et son frère, ainsi que son père et son cousin, qui avaient rejoint l’entreprise entre-temps, ont étudié et développé les inverseurs et les boîtes de vitesses pour les moteurs Alfa utilisés dans les bateaux de course de l’époque; de là, l’idée de développer des lignes d’essieux est née.

En 1980, lorsque j’ai rejoint l’entreprise, celle-ci se trouvait dans une phase de grand développement technologique”.

Tout le processus de production commence par la fonderie, jusqu’à ce qu’il devienne un mécanisme parfait qui garantit aux navires la vitesse, la stabilité et les performances recherchées par les clients dans les secteurs navals les plus divers: 600 tonnes par an sont traitées sans interruption, ce qui en fait l’une des entreprises les plus avancées technologiquement dans le secteur, soutenue par l’étude d’experts et de techniciens qui ont traversé ses murs au cours d’un siècle d’histoire.

“Nous étions encore au début de l’ère informatique, nous utilisions encore les fax et les télégrammes – poursuit Luca Radice – notre département technique disposait encore d’un ordinateur avec des cartes magnétiques pour effectuer les calculs. Mais en 1981-1982 le premier ordinateur avec écran est arrivé, le célèbre M20. C’est à ce moment-là que j’ai commencé à transformer les programmes en quelque chose de plus technologique.

Plus tard, nous avons introduit les premières machines à commande numérique fonctionnant avec des logiciels et des bandes perforées. Depuis lors, nous n’avons cessé d’évoluer vers les machines dont nous disposons aujourd’hui. Un grand nombre de ces machines ont été conçues et fabriquées en interne. En termes d’investissement technologique, nous avons introduit chaque année quelque chose de nouveau pour améliorer la production, la vitesse et la qualité. Le véritable bond en avant a eu lieu il y a six ou sept ans, lorsque nous avons mis en place une nouvelle fonderie pour répondre à la demande croissante d’hélices à faible tolérance. Cela a nécessité un investissement de plusieurs millions d’euros en machines, dont quatre nouvelles machines à commande numérique pour la production d’hélices. Actuellement, nous disposons de 14 de ces machines, dont deux dans un centre d’usinage ici et deux autres dans une autre usine”.

Tout cela fait en sorte d’arriver à un niveau de conception très raffiné qui permet deux types de production: une production standard avec des hélices et des composants toujours stockés dans l’entrepôt, et une autre “sur mesure”, cousue autour des exigences spécifiques des clients, pour répondre à toutes les demandes d’un marché en constante évolution.

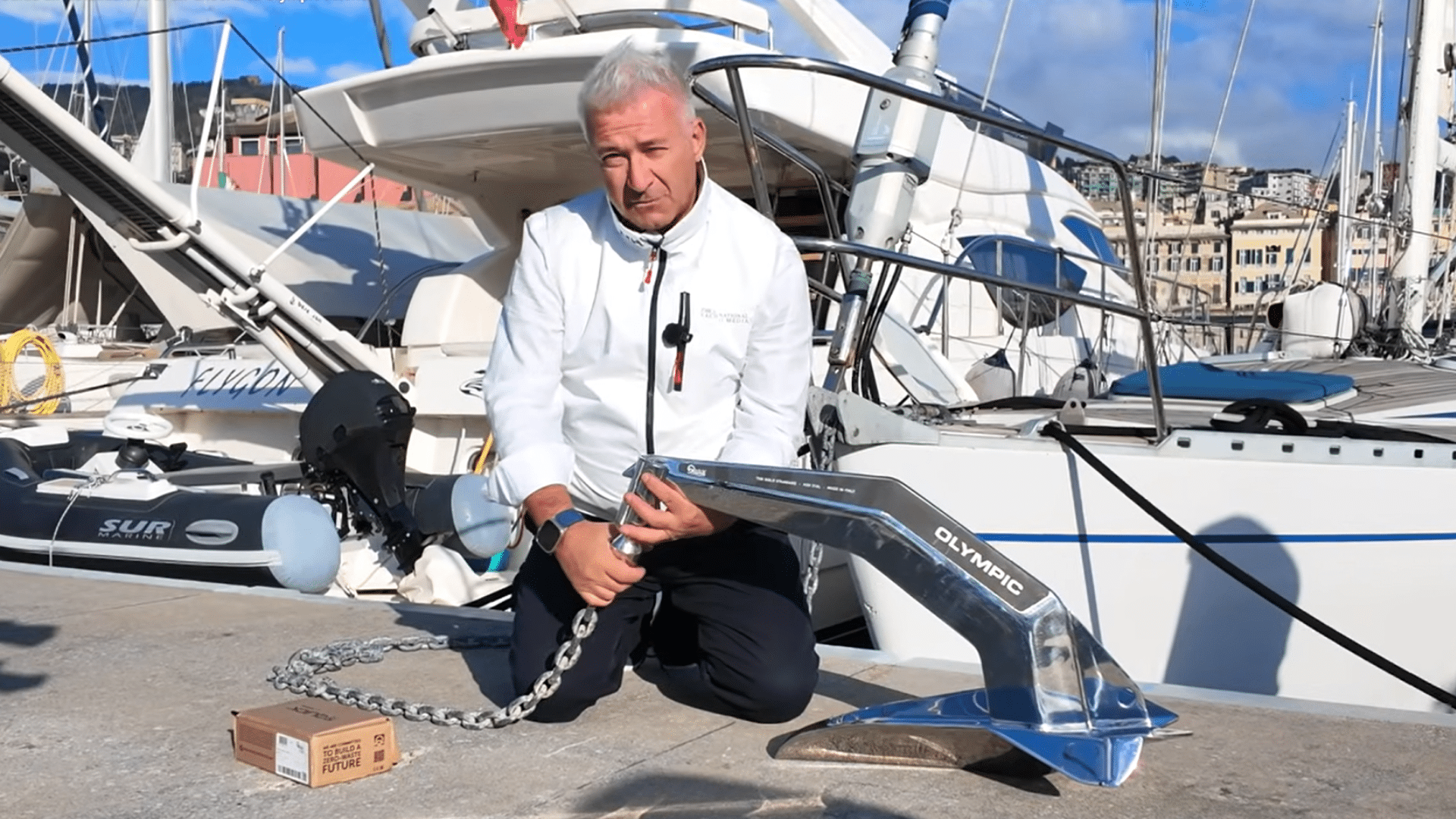

L’ensemble du système de propulsion est impliqué dans cette chaîne industrielle de précision: hélices à pas fixe de traction ou de propulsion pour les systèmes directionnels, pales et moyeux d’hélice à pas variable, arbres d’hélice et leurs supports, joints, haubans fixes ou directionnels, coussinets lubrifiés à l’eau et gouvernails.

Réaliser une telle variété de composants, en très grand nombre, est un défi en soi, mais le faire en élaborant chaque conception individuelle et en développant directement les programmes de calcul est une autre histoire.

Toutes les alternatives sont examinées, dans le but ultime d’atteindre la perfection en termes de solutions possibles pour le nombre de pales, la surface du disque (DAR) et les rapports pas/diamètre (P/D), en tenant toujours compte des critères d’efficacité, de bruit, de vibration et de cavitation.

Chaque hélice est donc le résultat d’années d’expérimentation directe et méticuleuse. Le bureau d’études développe directement les programmes de calcul qui, en examinant toutes les alternatives possibles, sont en mesure de proposer les solutions les plus efficaces.

“En termes de valeurs d’entreprise – conclut Luca Radice – Eliche Radice a toujours mis l’accent sur l’excellence technique et la qualité de ses produits. Nous sommes fiers de notre tradition artisanale italienne et du savoir-faire que nous avons développé au fil des ans. Notre philosophie consiste à fournir des hélices fiables, performantes et innovantes qui répondent aux besoins de nos clients.

Nous accordons également une grande attention à la durabilité environnementale et avons investi dans la recherche et le développement de solutions qui réduisent l’impact environnemental de notre production, comme l’adoption de matériaux plus légers et plus durables et l’optimisation des processus de production pour réduire les déchets et les émissions de CO2. Nous nous engageons à contribuer à un avenir plus propre et plus durable pour l’industrie nautique.

Enfin, nous nous engageons à maintenir une relation de confiance et de collaboration avec nos clients. Nous sommes prêts à leur offrir un soutien technique et des conseils personnalisés pour les aider à trouver la meilleure solution pour leurs besoins spécifiques. La satisfaction de nos clients est notre priorité et nous nous efforçons constamment de dépasser leurs attentes”.

Et peut-être qu’en fin de compte, tout est là. L’attention portée au client, la passion pour le travail, les sourires de satisfaction comme le découragement de l’échec, les yeux toujours tournés vers l’avenir, vers le prochain défi. C’était vrai il y a cent ans et c’est encore vrai aujourd’hui, où seuls ceux qui puisent leur savoir-faire dans les valeurs profondément enracinées du passé peuvent regarder l’avenir avec fierté.